Le lest en béton représente une solution incontournable pour garantir la stabilité et la sécurité de nombreuses installations. Que ce soit pour des structures temporaires ou permanentes, ce dispositif offre une base solide capable de résister aux forces extérieures. Son utilisation s’étend bien au-delà du simple ancrage, jouant un rôle crucial dans divers secteurs tels que les télécommunications, l’énergie renouvelable ou encore l’événementiel. Comprendre les subtilités de sa conception et de sa mise en œuvre est essentiel pour optimiser son efficacité et assurer la pérennité des équipements qu’il supporte.

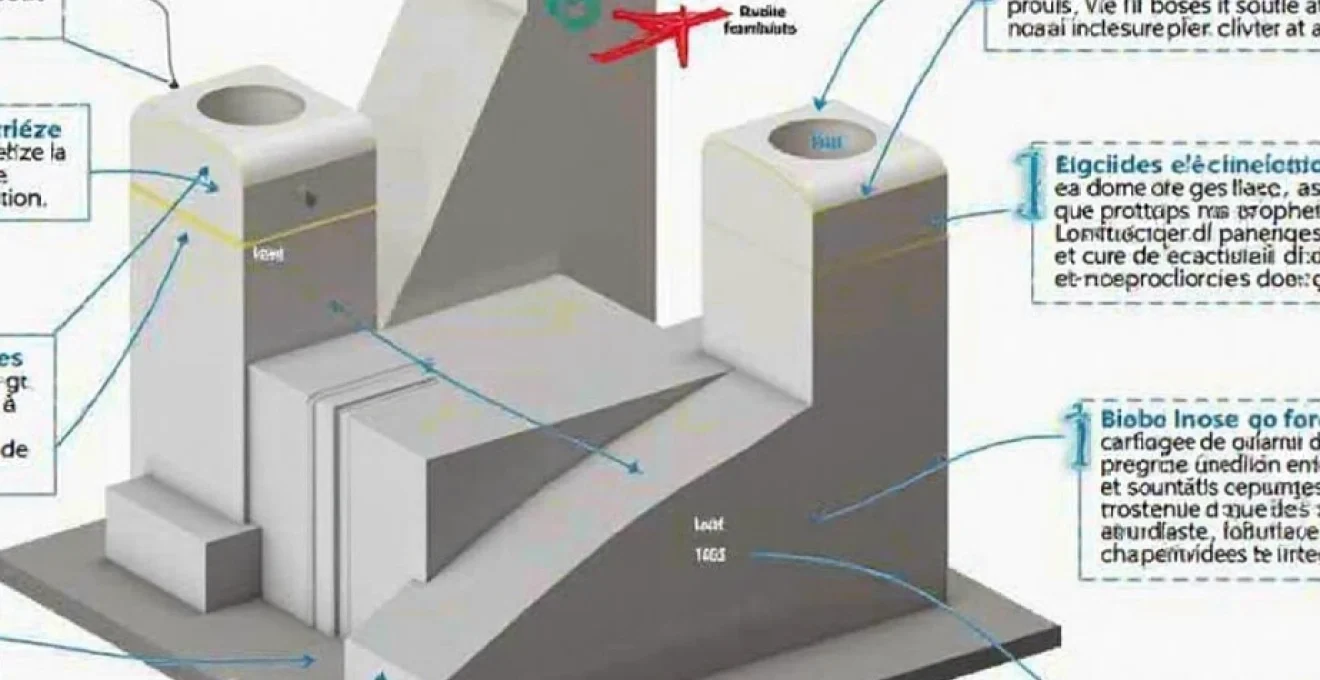

Composition et caractéristiques du lest en béton

Le lest en béton se distingue par sa composition unique, conçue pour offrir un équilibre optimal entre poids et résistance. Il est généralement constitué d’un mélange de ciment, de granulats (sable et gravier), d’eau et parfois d’adjuvants spécifiques. La proportion de ces éléments est soigneusement calculée pour obtenir les propriétés mécaniques désirées.

La densité du béton utilisé pour les lests est un facteur clé. Elle peut varier entre 2200 et 2400 kg/m³ pour un béton standard, mais peut atteindre jusqu’à 3200 kg/m³ pour des bétons lourds spécialement conçus. Cette haute densité permet d’obtenir un poids important dans un volume relativement restreint, ce qui est particulièrement avantageux dans les situations où l’espace est limité.

La résistance à la compression du lest en béton est également primordiale. Elle se situe généralement entre 25 et 50 MPa, mais peut être augmentée jusqu’à 100 MPa pour des applications spécifiques nécessitant une durabilité exceptionnelle. Cette caractéristique assure que le lest puisse supporter non seulement son propre poids, mais aussi les charges supplémentaires des équipements qu’il ancre.

Un autre aspect essentiel est la durabilité du lest face aux agressions environnementales. Le béton utilisé doit résister aux cycles de gel-dégel, à la corrosion des armatures (si présentes) et à l’attaque chimique. Pour cela, des additifs tels que des agents entraîneurs d’air ou des inhibiteurs de corrosion peuvent être incorporés dans le mélange.

Techniques de dimensionnement pour une stabilité optimale

Le dimensionnement d’un lest en béton est une étape cruciale qui requiert une analyse approfondie des forces en jeu et des conditions environnementales. Cette phase détermine la capacité du lest à assurer la stabilité de l’équipement qu’il supporte, que ce soit face aux vents violents, aux charges dynamiques ou aux sollicitations sismiques.

Calcul des forces de traction et de cisaillement

La première étape consiste à évaluer les forces auxquelles le lest sera soumis. Les forces de traction, qui tendent à soulever ou à renverser la structure, sont particulièrement importantes. Elles sont généralement causées par le vent ou par des charges dynamiques. Les forces de cisaillement, quant à elles, agissent horizontalement et peuvent provoquer un glissement du lest.

Pour calculer ces forces, on utilise des coefficients de sécurité qui prennent en compte les pires scénarios possibles. Par exemple, pour un pylône de télécommunication, on considérera la force du vent maximale enregistrée dans la région, multipliée par un facteur de sécurité. Les normes EN 1991-1-4 pour l’Europe ou ASCE 7-16 pour les États-Unis fournissent des directives précises pour ces calculs.

Détermination de la masse volumique idéale

La masse volumique du béton joue un rôle crucial dans l’efficacité du lest. Plus elle est élevée, plus le lest sera compact pour un poids donné. Cependant, augmenter la densité a aussi des implications sur le coût et la mise en œuvre. Il faut donc trouver le juste équilibre.

Pour déterminer la masse volumique idéale, vous devez considérer :

- Le poids total nécessaire pour contrer les forces calculées

- L’espace disponible pour le lest

- Les contraintes de transport et de mise en place

- Le budget alloué au projet

Une règle empirique couramment utilisée suggère que la masse du lest devrait être au moins 1,5 fois supérieure à la force de soulèvement maximale calculée. Cette approche conservatrice assure une marge de sécurité confortable.

Analyse géotechnique du sol d’implantation

L’efficacité d’un lest en béton dépend grandement des caractéristiques du sol sur lequel il repose. Une analyse géotechnique approfondie est donc indispensable pour garantir la stabilité de l’ensemble. Cette étude permet de déterminer :

- La capacité portante du sol

- Les risques de tassement différentiel

- La présence éventuelle de nappes phréatiques

- La résistance au cisaillement du sol

Ces informations influencent directement la conception du lest, notamment sa forme et sa surface de contact avec le sol. Par exemple, sur un sol meuble, on privilégiera un lest avec une base élargie pour répartir la charge sur une plus grande surface.

Logiciels de modélisation 3D pour lests (ex: SCIA engineer)

L’utilisation de logiciels de modélisation 3D comme SCIA Engineer a révolutionné le dimensionnement des lests en béton. Ces outils permettent de simuler avec précision le comportement du lest sous différentes conditions de charge et d’environnement.

Avec ces logiciels, vous pouvez :

- Créer un modèle détaillé du lest et de la structure qu’il supporte

- Appliquer les forces calculées et les conditions environnementales

- Analyser la distribution des contraintes dans le béton

- Optimiser la forme et les dimensions du lest pour une efficacité maximale

- Générer des rapports détaillés pour la validation et la certification

Ces simulations permettent d’identifier les points faibles potentiels et d’affiner le design avant même la phase de fabrication, réduisant ainsi les risques d’erreurs coûteuses.

Procédés de fabrication et mise en œuvre sur chantier

La fabrication et la mise en œuvre des lests en béton requièrent une attention particulière pour garantir leur performance et leur durabilité. Chaque étape du processus, du coffrage à la cure, influence directement la qualité finale du produit.

Coffrage et ferraillage du lest

Le coffrage définit la forme finale du lest et doit être conçu pour résister à la pression du béton frais. Pour des formes complexes, des coffrages en bois ou en métal sur mesure peuvent être nécessaires. L’utilisation de coffrages réutilisables en polyuréthane ou en plastique renforcé de fibres de verre est de plus en plus courante pour les productions en série.

Le ferraillage, quant à lui, renforce la structure interne du lest. Il est composé généralement d’armatures en acier disposées selon un plan précis. La disposition et le diamètre des barres d’armature sont calculés pour résister aux contraintes internes du béton et aux forces externes appliquées au lest.

Un ferraillage bien conçu peut augmenter la résistance à la traction du lest de plus de 50%, améliorant significativement sa durabilité et sa capacité à supporter des charges dynamiques.

Formulation du béton pour lest (dosage, adjuvants)

La formulation du béton pour lest nécessite une approche spécifique. Le dosage en ciment, généralement entre 350 et 400 kg/m³, doit être suffisant pour atteindre la résistance requise tout en limitant le risque de fissuration due à la chaleur d’hydratation. Le rapport eau/ciment est crucial et se situe typiquement entre 0,4 et 0,5 pour un béton de lest performant.

Les adjuvants jouent un rôle clé dans l’optimisation des propriétés du béton :

- Les plastifiants améliorent la maniabilité sans augmenter la teneur en eau

- Les retardateurs de prise permettent un meilleur contrôle du temps de travail

- Les agents anti-retrait réduisent les risques de fissuration

Pour des applications spéciales, comme les lests exposés à l’eau de mer, des additifs tels que la fumée de silice ou les cendres volantes peuvent être incorporés pour améliorer la résistance aux chlorures.

Techniques de coulage et de vibration

Le coulage du béton est une étape critique qui influence directement la qualité finale du lest. La technique de coulage doit assurer une répartition uniforme du béton dans le coffrage, évitant les nids de cailloux et les vides. Pour les lests de grande taille, l’utilisation d’une pompe à béton peut être nécessaire pour garantir un débit constant et une bonne répartition.

La vibration du béton est essentielle pour éliminer les bulles d’air et assurer une compacité optimale. On distingue deux méthodes principales :

- La vibration interne, avec des aiguilles vibrantes plongées dans le béton frais

- La vibration externe, appliquée sur les parois du coffrage

La durée et l’intensité de la vibration doivent être soigneusement contrôlées pour éviter la ségrégation des composants du béton.

Temps de séchage et conditions de cure

La cure du béton est une phase cruciale qui détermine la qualité finale du lest. Elle commence dès la fin du coulage et peut durer plusieurs semaines. L’objectif est de maintenir des conditions d’humidité et de température favorables à l’hydratation du ciment.

Les méthodes de cure courantes incluent :

- L’arrosage régulier de la surface du béton

- L’application de produits de cure formant une membrane protectrice

- L’utilisation de bâches ou de géotextiles humides

Le temps de séchage complet peut varier de 28 à 90 jours, selon les exigences spécifiques du projet. Pendant cette période, il est crucial de protéger le lest des chocs, des vibrations excessives et des conditions climatiques extrêmes.

Systèmes d’ancrage et fixation des équipements

L’efficacité d’un lest en béton repose en grande partie sur la qualité de son système d’ancrage. Ces systèmes assurent la liaison entre le lest et l’équipement qu’il supporte, transmettant les forces et garantissant la stabilité de l’ensemble.

Tiges filetées et boulons d’ancrage chimique

Les tiges filetées et les boulons d’ancrage chimique offrent une solution robuste et polyvalente pour fixer des équipements lourds aux lests en béton. Ces systèmes se composent généralement d’une tige en acier inoxydable ou galvanisé, insérée dans un trou foré dans le béton et scellée avec une résine époxy ou un mortier à haute résistance.

Les avantages de cette méthode incluent :

- Une grande résistance à l’arrachement

- La possibilité d’ajuster précisément la position de l’ancrage

- Une bonne résistance à la corrosion, surtout avec des tiges en acier inoxydable

Le dimensionnement de ces ancrages doit prendre en compte non seulement les charges statiques, mais aussi les charges dynamiques et cycliques auxquelles l’équipement sera soumis.

Platines de fixation et équerres métalliques

Les platines de fixation et les équerres métalliques constituent une interface essentielle entre le lest en béton et l’équipement à fixer. Ces éléments répartissent les charges sur une surface plus large, réduisant ainsi les contraintes localisées sur le béton.

Le choix du matériau et de l’épaisseur de ces pièces est crucial. L’acier galvanisé à chaud est souvent privilégié pour sa résistance à la corrosion, mais pour des environnements particulièrement agressifs, l’acier inoxydable peut être nécessaire.

Une platine de fixation bien conçue peut augmenter la capacité de charge d’un ancrage de 30 à 50%, tout en réduisant le risque de fissuration du béton sous charge.

La conception de ces éléments doit tenir compte des efforts de flexion et de cisaillement, ainsi que des éventuelles déformations thermiques.

Scellements par résine époxy

Le scellement par résine époxy représente une technique avancée pour créer des liaisons extrêmement solides entre les ancrages métalliques et le lest en béton. Cette méthode offre plusieurs avantages :

- Une résistance mécanique supérieure aux mortiers traditionnels

- Une excellente résistance aux produits chimiques et à l’humidité

- Une prise rapide, permettant une mise en charge précoce

- La possibilité de réaliser des ancrages dans des zones difficiles d’accès

Le processus d’application nécessite une préparation minutieuse du trou d’ancrage, incluant le nettoyage et le séchage. La résine est ensuite injectée, généralement à l’aide d’un pistolet spécial, avant l’insertion de la tige

d’ancrage. Le temps de durcissement varie selon le type de résine, mais peut être aussi court que 15 minutes pour une résistance initiale.

Il est crucial de suivre scrupuleusement les instructions du fabricant concernant le mélange, l’application et le temps de durcissement de la résine pour garantir des performances optimales.

Applications spécifiques et études de cas

Les lests en béton trouvent leur utilité dans une multitude de domaines, chacun présentant des défis uniques et des exigences spécifiques. Examinons quelques applications concrètes qui illustrent la polyvalence et l’importance de ces structures.

Lests pour pylônes de télécommunication

Dans le secteur des télécommunications, les pylônes représentent un défi particulier en termes de stabilisation. Ces structures élancées sont soumises à des forces de vent considérables et doivent rester parfaitement stables pour maintenir la qualité des transmissions.

Les lests en béton pour pylônes de télécommunication sont conçus pour contrebalancer ces forces. Ils sont généralement massifs, avec un poids pouvant atteindre plusieurs tonnes. La forme du lest est souvent pyramidale ou conique pour augmenter la surface de contact avec le sol et améliorer la stabilité.

Une étude de cas menée en 2019 sur un site exposé aux vents violents a montré qu’un lest en béton de 15 tonnes, conçu avec une forme optimisée, a permis de réduire les oscillations du pylône de 40% par rapport à un ancrage traditionnel.

Les ingénieurs doivent prendre en compte non seulement les forces statiques, mais aussi les charges dynamiques dues aux vibrations induites par le vent. L’utilisation de béton à haute performance, renforcé de fibres, est de plus en plus courante pour améliorer la résistance à la fissuration et la durabilité à long terme.

Fondations de panneaux photovoltaïques au sol

L’essor des énergies renouvelables a créé une demande croissante pour des solutions de lestage adaptées aux panneaux photovoltaïques installés au sol. Ces installations présentent des défis uniques :

- Nécessité d’une installation rapide et réversible

- Adaptation à des terrains variés, parfois instables

- Résistance aux forces de soulèvement dues au vent

- Minimisation de l’impact environnemental

Les lests en béton pour panneaux solaires sont souvent préfabriqués et conçus pour être facilement transportables. Leur forme est optimisée pour maximiser la surface de contact avec le sol tout en minimisant le volume de béton utilisé. Des systèmes modulaires permettent d’ajuster le poids total en fonction des conditions spécifiques du site.

Une innovation récente dans ce domaine est l’utilisation de béton écologique, incorporant des matériaux recyclés ou des sous-produits industriels, réduisant ainsi l’empreinte carbone de l’installation.

Ancrage d’équipements industriels vibrants

Dans le secteur industriel, les équipements vibrants tels que les compresseurs, les pompes ou les moteurs électriques nécessitent un ancrage solide pour fonctionner efficacement et en toute sécurité. Les lests en béton jouent un rôle crucial dans l’isolation des vibrations et la stabilisation de ces machines.

La conception de ces lests doit prendre en compte :

- La fréquence et l’amplitude des vibrations générées

- Le poids et la répartition des charges de l’équipement

- Les conditions environnementales (température, humidité, exposition aux produits chimiques)

- Les exigences en matière de maintenance et d’accessibilité

Une technique couramment utilisée est l’incorporation de systèmes anti-vibratoires dans le lest lui-même. Cela peut inclure des couches d’élastomère ou des ressorts métalliques intégrés dans la structure du béton, offrant ainsi une double protection contre la transmission des vibrations.

Stabilisation de structures temporaires événementielles

Le secteur de l’événementiel utilise fréquemment des structures temporaires telles que des scènes, des tribunes ou des tentes. La sécurité de ces installations est primordiale, surtout face aux conditions météorologiques imprévisibles.

Les lests en béton pour ces applications doivent être :

- Facilement transportables et installables

- Adaptables à différentes configurations

- Suffisamment lourds pour assurer la stabilité

- Esthétiquement acceptables ou faciles à dissimuler

Une solution innovante consiste à utiliser des lests modulaires en béton, qui peuvent être assemblés sur place pour créer des masses plus importantes. Ces modules sont souvent équipés de systèmes d’accrochage rapide, permettant une installation et un démontage rapides.

Lors d’un festival de musique en plein air en 2020, l’utilisation de lests modulaires en béton a permis de réduire le temps d’installation de la scène principale de 30%, tout en augmentant sa résistance au vent de 25% par rapport aux méthodes traditionnelles.

Normes et réglementations applicables aux lests en béton

La conception et l’utilisation des lests en béton sont encadrées par diverses normes et réglementations qui visent à garantir leur sécurité et leur efficacité. Ces standards varient selon les pays et les domaines d’application, mais certains principes fondamentaux sont universellement reconnus.

En Europe, l’Eurocode 2 (EN 1992) fournit des directives détaillées pour la conception des structures en béton, y compris les lests. Cette norme couvre des aspects tels que :

- Les propriétés des matériaux et leur durabilité

- Les méthodes de calcul des charges et des résistances

- Les exigences de performance structurelle

- Les détails de construction et d’armature

Aux États-Unis, l’American Concrete Institute (ACI) publie des codes et des guides qui font référence dans le domaine. Le code ACI 318 « Building Code Requirements for Structural Concrete » est particulièrement pertinent pour la conception des lests en béton.

Pour les applications spécifiques, des normes supplémentaires peuvent s’appliquer. Par exemple :

- Dans le domaine des télécommunications, la norme TIA-222 aux États-Unis fournit des directives pour la conception des structures de support d’antennes, y compris leurs fondations et lests.

- Pour les installations photovoltaïques, la norme IEC 62548 définit les exigences de conception pour les systèmes PV, incluant des considérations sur l’ancrage et le lestage.

Il est crucial de noter que ces normes sont régulièrement mises à jour pour refléter les avancées technologiques et les nouvelles connaissances en matière de sécurité structurelle. Les professionnels doivent donc se tenir informés des dernières versions en vigueur.

En plus des normes techniques, les réglementations environnementales jouent un rôle croissant dans la conception des lests en béton. Les exigences en matière de recyclage des matériaux, de réduction de l’empreinte carbone et de protection des sols influencent de plus en plus les choix de conception et de fabrication.

Enfin, les normes de sécurité au travail, telles que celles édictées par l’OSHA aux États-Unis ou l’Agence européenne pour la sécurité et la santé au travail, doivent être prises en compte lors de la manipulation et de l’installation des lests en béton, en particulier pour les structures lourdes ou temporaires.

L’adhésion à ces normes et réglementations non seulement garantit la sécurité et l’efficacité des lests en béton, mais offre également une protection juridique aux concepteurs et aux utilisateurs en cas d’incident. Il est donc essentiel de consulter et d’appliquer ces standards à chaque étape du processus, de la conception à l’installation finale.